一、 项目背景与挑战

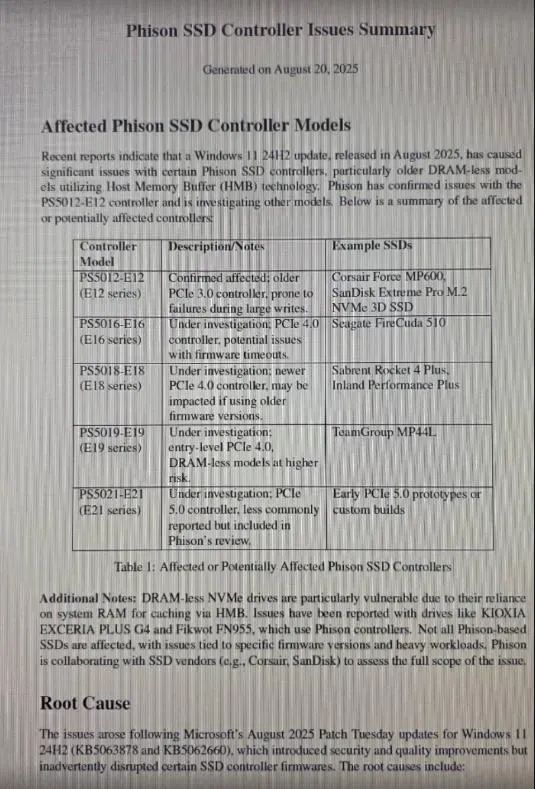

在煤矿、电厂、港口、冶金、化工等行业的物料输送环节,皮带输送机是关键设备。然而,皮带跑偏是常见且危害严重的问题:

直接危害:物料洒落造成浪费、污染环境,甚至引发安全事故。

间接影响:导致设备异常磨损、增加维护成本,严重时触发减速或停机,大幅降低生产效率。

传统应对不足:依赖本地声光告警(如报警灯),在自动化、少人化/无人化生产线中响应滞后,无法满足现代管理需求。

某工厂案例:其组装流水线由多台皮带机组成。现有本地化告警机制(跑偏传感器->PLC->报警灯/减速/停机)在推进自动化改造后,亟需升级为集中化、智能化的远程监控与管理模式。

核心需求:将皮带跑偏告警数据实时、可靠地采集并集成至工厂数字化管理平台,实现远程监控、快速响应与智能管理。

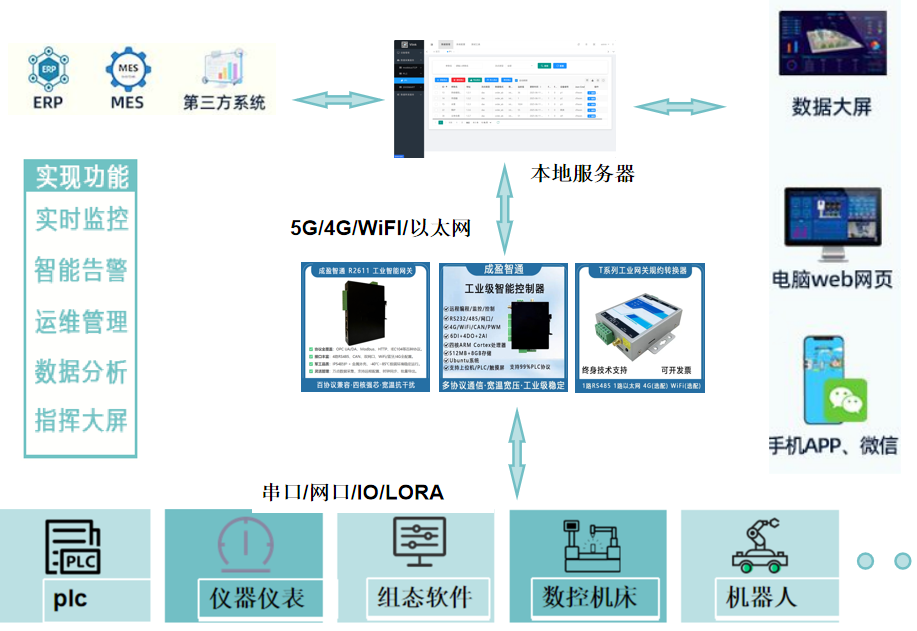

二、 解决方案:成盈智通皮带跑偏智能监控系统

本方案基于成盈智通工业智能网关,构建三层架构的智能化监控系统,解决自动化产线下的跑偏管理难题:

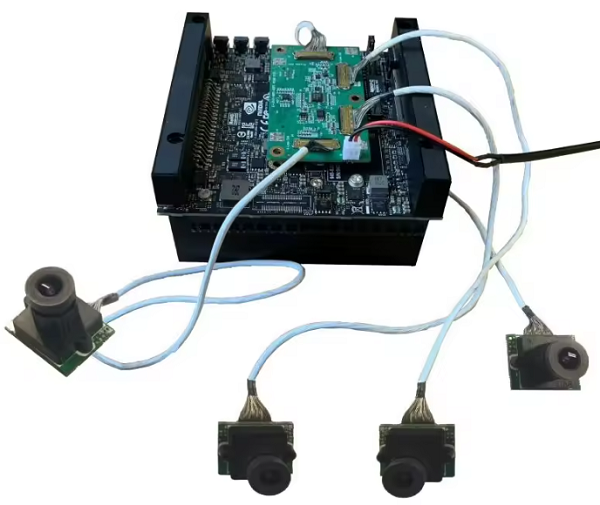

设备层 (数据源):

跑偏传感器实时监测皮带位置,信号接入产线PLC。

边缘层 (数据采集与传输):

成盈智通工业网关就近接入PLC。

核心功能:实时采集PLC中的跑偏告警状态、设备标识等关键数据。

可靠传输:通过WIFI(或可选4G/5G/以太网) 将数据稳定上传至平台层,内置断点续传、多网互备机制保障传输连续性。

平台层 (数据应用与管理):

工厂数字化管理平台接收、存储并处理网关上传的告警数据。

核心应用:实现告警信息可视化展示、智能分析、远程控制。

三、 系统核心功能

实时告警监测与秒级通知

精准捕获:实时监测PLC上报的跑偏告警信号。

多渠道推送:告警触发瞬间,自动通过微信、短信、邮件通知预设责任人。

信息透传:告警消息包含具体设备位置、告警类型、发生时间,实现快速定位。

集中化监控与智能分析

统一视图:平台集中展示所有皮带机实时运行状态(正常/告警/停机)及历史告警记录。

数据分析:统计各设备告警频率、时长、分布,识别高频跑偏点位。

价值输出:为设备维护计划制定、跑偏根源分析(如滚筒校准、皮带更换)提供数据驱动的决策依据。

远程控制提升响应效率

指令下发:平台通过网关远程下发指令至PLC。

关键操作:支持授权人员对皮带机进行远程启停控制(尤其在低速/告警持续状态)。

核心价值:大幅提升异常响应速度与处置灵活性,减少停机损失,适应少人化/无人化生产模式,增强安全管控能力。

数据可靠性与系统稳定性保障

传输无忧:网关端断点续传、多网互备确保网络波动时数据不丢失、传输不中断。

安全加固:数据传输加密、平台端用户权限管理,保障系统与数据安全。

四、 方案核心价值

部署本系统,工厂将显著提升:

生产效率:减少因跑偏导致的物料浪费、非计划停机,保障产线连续稳定运行。

安全管理:快速响应告警,远程干预高风险状态,降低安全事故风险。

维护效率:基于数据分析进行精准维护,降低设备损耗与维修成本。

管理效能:实现皮带输送环节的远程化、数字化、智能化管理,降低人工依赖。

决策水平:提供客观数据支撑,优化设备管理策略与产线布局。

审核编辑 黄宇